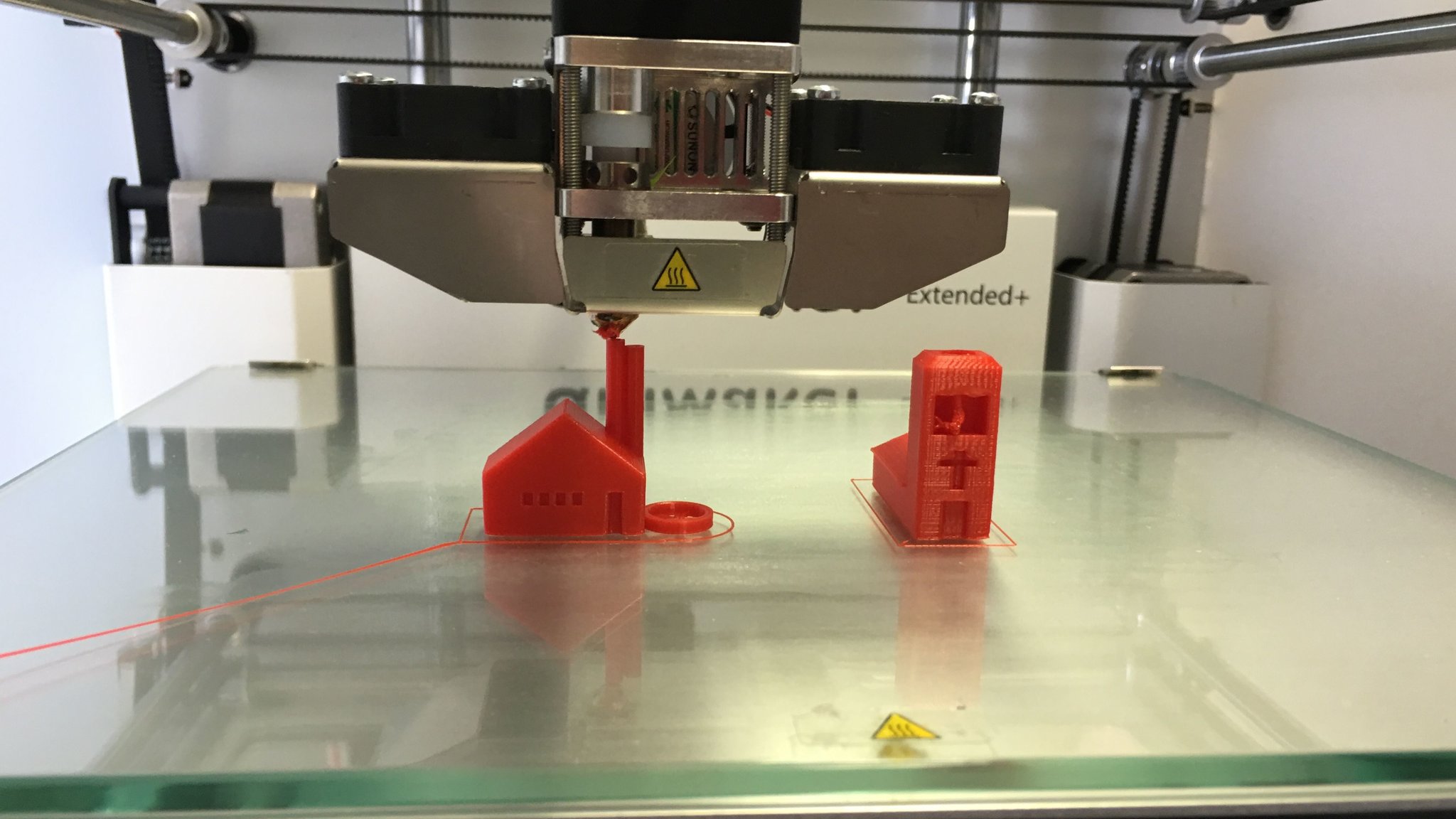

Ученые изобрели метод контроля качества 3D–печати

Лазерную ультразвуковую диагностику для определения дефектов в изделиях, изготовленных методом 3D–печати, разработали исследователи из университета Осаки, 25 августа сообщает журнал Ultrasonics.

«Часто бывает сложно использовать ультразвуковое эхо, генерируемое лазером, для выявления подповерхностных дефектов в устройствах, изготовленных с применением технологии 3D-печати. Мы генерировали ультразвуковые волны в диапазоне мегагерц, чтобы выявить небольшие дефекты, которые часто трудно визуализировать», — объясняет ведущий автор исследования Такахиро Хаяси.

Чтобы создать искусственный дефект в напечатанной детали, исследователи сначала изготовили алюминиевую пластину с просверленным в ней отверстием миллиметрового размера и прикрепили поверх нее тонкую алюминиевую пластину без дефектов.

Затем они сканировали лазером поверхность и регистрировали возникающие в результате ультразвуковые колебания алюминия. Математическая обработка этих колебаний позволила получить графическое представление, в котором были выделены местоположение и размер внутренних дефектов.

«Мы систематически меняли длительность лазерного импульса, частотный диапазон и частоту повторения, чтобы оптимизировать визуализацию дефектов, и разработали теоретический анализ наших результатов. Расширенные испытания сплава с 3D-печатью, обычно используемого в качестве эталона в исследованиях, показали, что мы можем даже обнаружить дефекты размером всего 500 микрометров», — говорит Такахиро Хаяси.

Эти результаты имеют разнообразное применение. За счет дальнейшей оптимизации системы обнаружения дефектов можно было бы обнаружить повреждение детали, напечатанной на 3D-принтере, по ходу изготовления и, таким образом, отремонтировать ее в режиме реального времени с той же легкостью, что и при механической обработке.