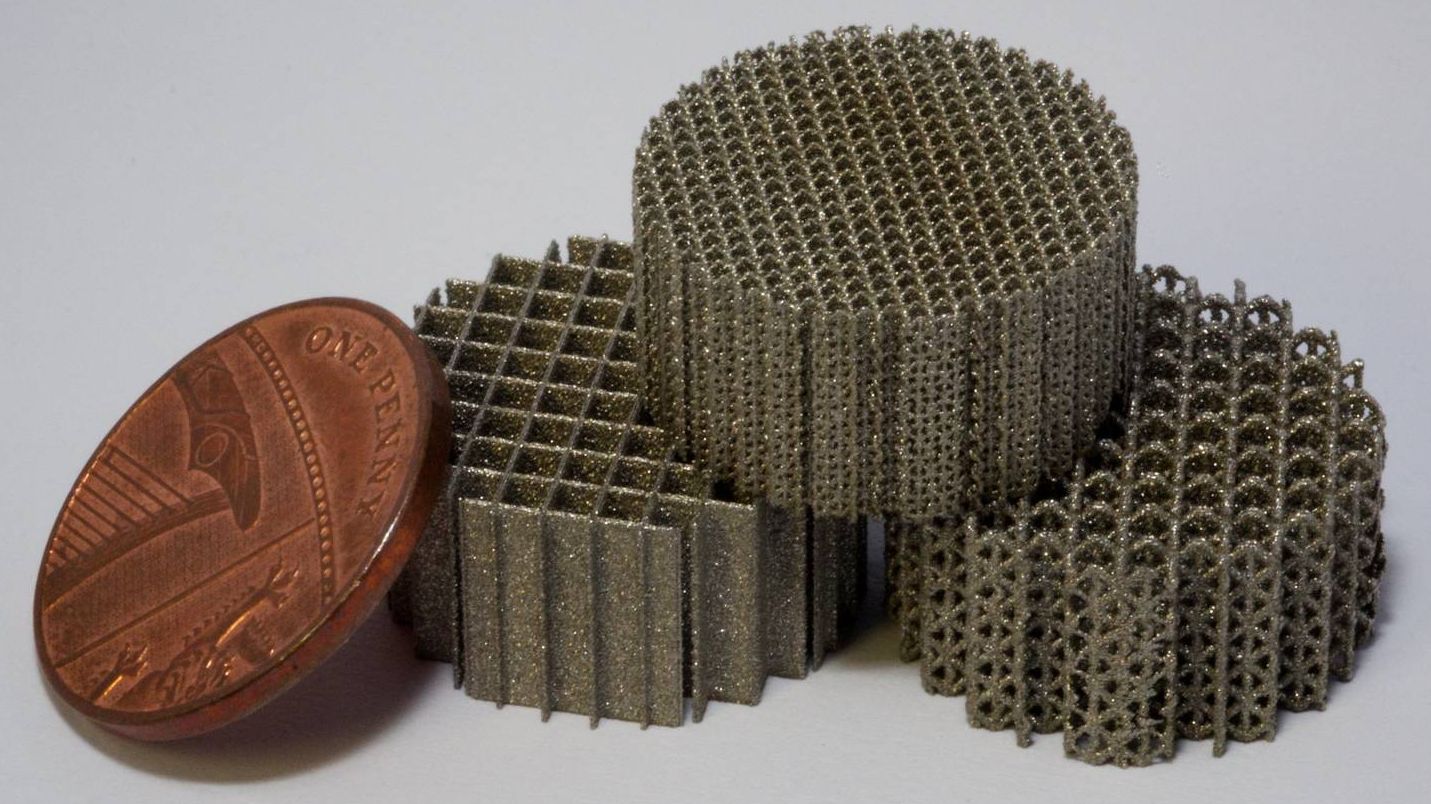

Ученые изготовили деталь с памятью формы и сверхэластичностью на 3D-принтере

Сверхэластичность сплава, вдвое превышающую при растяжении ранее достигнутую в 3D-печати, продемонстрировали исследователи из Техасского университета A&M, 13 мая сообщает сайт новостей науки EurekAlert.

Ученые изготовили аддитивным способом детали из сплава NiTi с памятью формы с помощью лазерного сплавления в порошковом слое. Эти детали обладают сверхэластичностью без термообработки после изготовления, составляющую при комнатной температуре до 6%.

Результаты их исследования были опубликованы в журнале Acta Materialia в статье «Лазерная порошковая сварка бездефектных деталей из сплава NiTi с памятью формы с превосходной сверхэластичностью при растяжении».

Лазерная плавка в порошковом слое — перспективный, экономичный метод аддитивного производства для изготовления деталей сложной геометрии из сплава NiTi с памятью формы, которые трудно изготовить с помощью традиционных методов обработки, отмечают авторы статьи.

Этот метод особенно удобен для биомедицинских применений сплавов NiTi с памятью формы, таких как стенты, имплантаты, стоматологические и хирургические устройства, где в первую очередь требуется эффект сверхэластичности.

Однако ранее немногие детали из NiTi, изготовленные аддитивным способом, обладали сверхэластичностью под напряжением после печати без дополнительной термообработки после изготовления. Причинами этого были либо стойкое образование пористости, либо хрупкость от окисления во время печати, либо то и другое вместе.

В исследовании, проведенном учеными из Техасского университета A&M, детали NiTi, которые были изготовлены ими с использованием лазерной плавки в порошковом слое, демонстрировали сверхэластичность после печати, которая почти вдвое превышала максимальное значение, указанное в литературе.

Этот эффект был достигнут за счет устранения пористости и трещин с помощью применения определенных в результате экспериментов оптимизированных параметров обработки — тщательно подобранного процесса испарения никеля из богатого никелем порошка NiTi и контроля содержания кислорода в камере печати 3D-принтера.

Кристаллографический анализ текстуры изготовленных деталей показал, что после печати они имеют предпочтительную текстуру для сверхэластичности — фактор, который необходимо тщательно учитывать, когда детали сложной формы должны подвергаться комбинированным нагрузкам.

Исследования деталей с помощью просвечивающей электронной микроскопии выявили наличие в их материале наноразмерных оксидных частиц и обогащенных никелем частиц сплава, которые играют необходимую роль в улучшении сверхэластичности в готовых деталях.

Выполненное исследование может служить руководством по печати никель-титановых сплавов с памятью формы с желаемыми механическими и функциональными характеристиками, считают разработчики.