Центр текстильного производства в Шуе — что с ним сейчас? Фоторепортаж

Фабрика «Шуйские ситцы» имеет очень богатую историю. Предприятие было основано в далеком 1820 году. Это крупнейшее текстильное предприятие региона. В год на нем производится 60 млн метров тканей, а численность сотрудников составляет 2500 человек.

Сама фабрика снаружи не особо привлекает внимание, однако самое интересное, как водится, скрывалось внутри.

Экскурсия на фабрику делится на две части — на мастер-класс и на экскурсию по производству.

Мастер-класс начинается с видеоролика о предприятии, а также вводной информации о том, как производятся ткани.

Экскурсантов знакомят с текстильным делом, показывают и рассказывают, как и из чего ткутся ткани.

Работники текстильного комбината дали пощупать собравшимся настоящий хлопок, который уже прошел процесс рыхления и первичной очистки. Предложили попробовать его скрутить и сравнить разницу, как рвутся скрученные волокна и нескрученные.

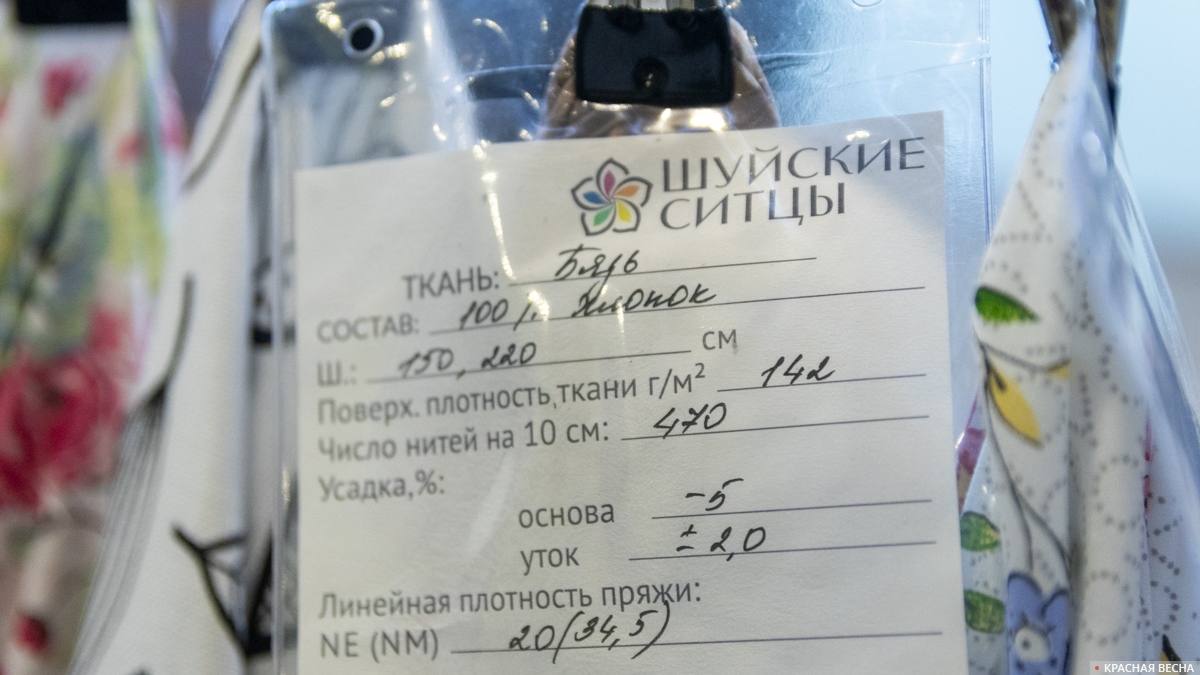

Следующий момент был связан с плотностью ткани. Оказалось, что для того, чтобы ткань была плотной, в одном ее сантиметре должно быть 25 нитей. Каждому участнику мастер-класса выдали по кусочку ткани, на котором было отмерено расстояние в 1 см, и предложили посчитать количество нитей в этом отрезке, чтобы убедиться, соответсвует ли данная ткань стандартам плотности.

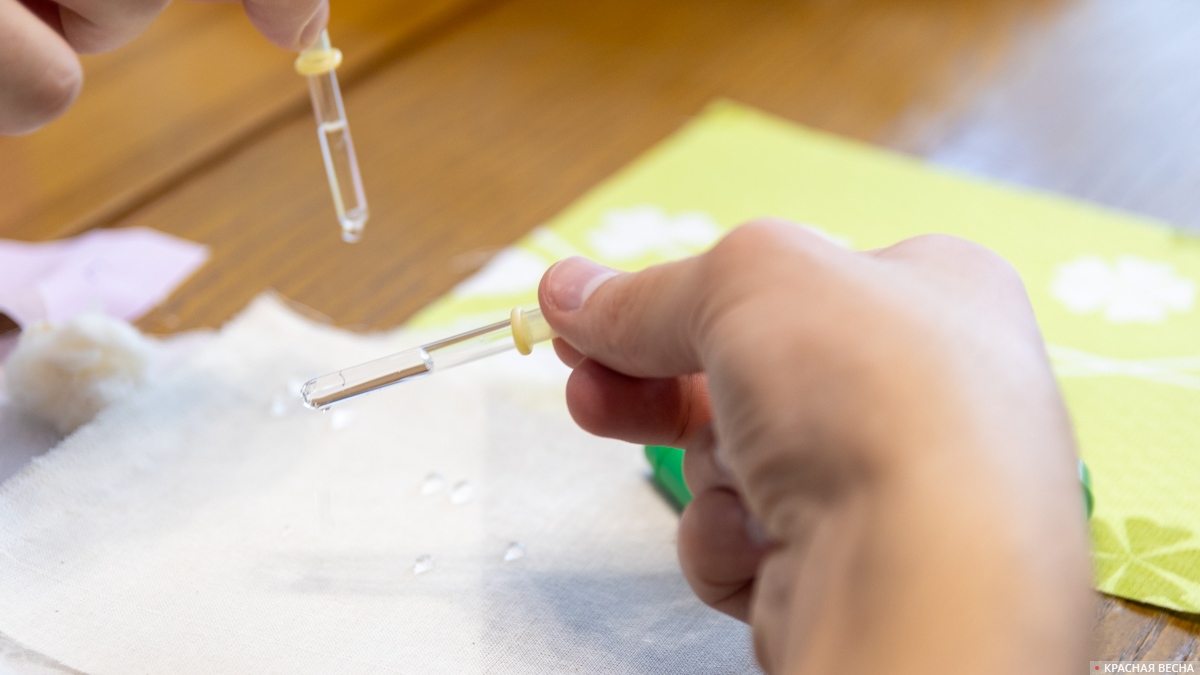

Следующим параметром качества является гигроскопичность, этот параметр отражает, насколько хорошо или плохо ткань способна поглощать воду. Качественные ткани должны отталкивать воду. Чтобы продемонстрировать, что именно имеется в виду, был проведен эксперимент с попаданием воды на ткань.

Капли не растеклись по ткани, а собрались в небольшие шарики.

По словам организаторов мастер-класса, компания «Шуйские ситцы» известна своим качеством, и недобросовестные предприниматели иногда пытаются выдать свой товар за ткань «Шуйских ситцев».

По словам экскурсоводов, отличить настоящий ситец фабрики можно и по цене, которая не может быть очень низкой.

Участникам мастер-класса предложили убедиться в том, что контрафакт имеет очень низкое качество. Для этого было предложено проверить качество нанесения краски.

Экскурсантам выдали мокрые ватные палочки, которыми нужно было провести по ткани с рисунком. Ватные палочки очень быстро стали чернеть, что говорило о низком качестве продукта.

Для образцов ткани, платьев и другой продукции была отведена половина комнаты с манекенами, вешалками и шкафами.

На передвижных вешалках было выставлено множество образцов разноцветных тканей.

Напротив стояли манекены с красивыми платьями, которые были продемонстрированы в Париже на показе моды «Весна-2016», чем очень гордятся в Шуе, так как они были сделаны из шуйских тканей.

Следующим этапом экскурсии были производственные цеха.

Возле административного здания разбиты клумбы, аккуратно подстрижен газон. У старых кирпичных цехов стоит памятник рабочим предприятия, ушедшим на фронты Великой Отечественной войны.

Как рассказал экскурсовод, старые цеха не включены в производственную цепочку ХБК «Шуйские ситцы», они либо сдаются в аренду, либо пустуют.

Пройдя немного по прямой, мы увидели по правую сторону уже более новые, функционирующие производственные цеха. К ним также вела асфальтированная дорожка с газоном и клумбами.

День выдался на удивление теплым, и вокруг клумб летал рой пчел.

Перед началом экскурсоводы рассказали о технике безопасности и правилах проведения экскурсии.

Прежде чем начать экскурсию, были розданы специальные наушники с беспроводными передатчиками, чтобы можно было слышать экскурсовода сквозь производственный шум:

Экскурсия началась с небольшого исторического экскурса, где кратко рассказали историю текстильных фабрик в Ивановской области и показали модели старинных прессов, с помощью которых раньше наносили цветные рисунки на ткани.

Самый начальный этап производства — превращение хлопка в пряжу (приготовительное произведение) — находится в другом месте, как и прядильное с ткацким производством, поэтому посмотреть его не удалось. В городе Шуя производственная цепочка начинается с отделочного производства, заключающегося в различной обработке суровой ткани.

Первым этапом обработки является процесс газо-опалки, проходящей в закрытой камере. По словам экскурсовода, он позволяет избавиться от мельчайших незапряденных волокон хлопка (пуха), которые в последствии, если от них не избавиться, могут образовывать «катышки» на одежде.

Мы посмотрели несколько камер для термической обработки.

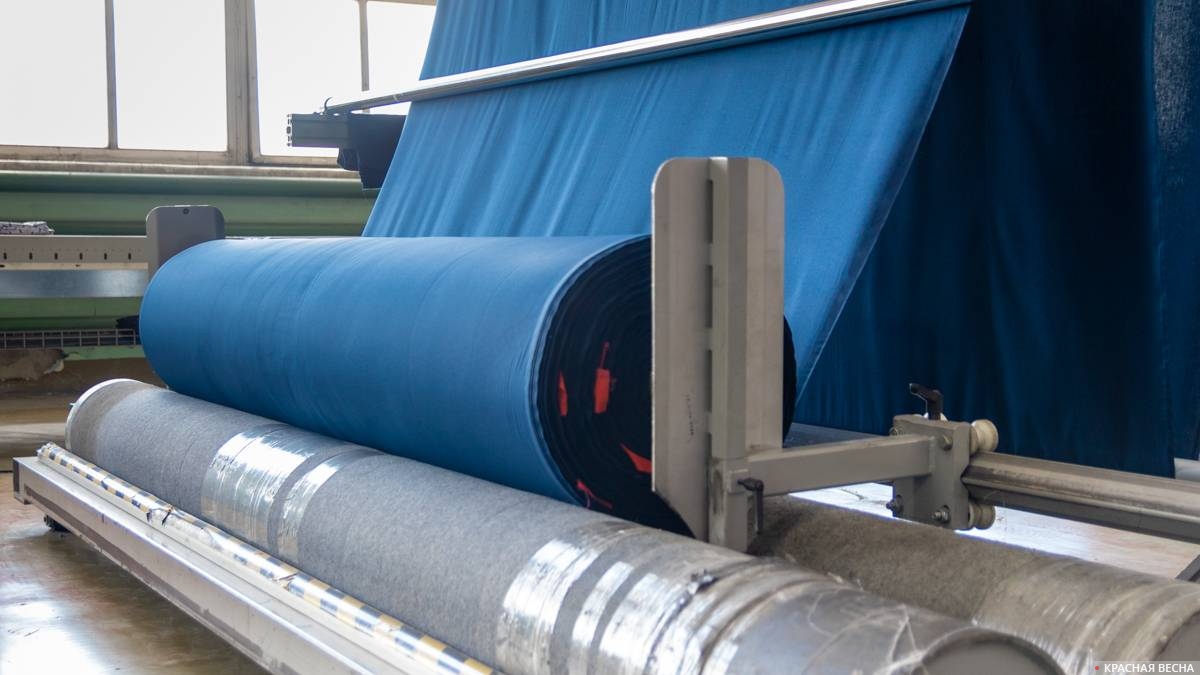

После того как суровая ткань пройдет все этапы обработок, нужных для придания ей необходимых технических качеств (гигроскопичности, плотности, минимальной усадки и др.), ее подвергают покраске или печати разноцветных рисунков.

На примере одного из станков, красящих ткань в однотонный цвет, нам показали линию гладкого крашения, способную окрасить ткань абсолютно одинаково с двух сторон. Это позволяет производить ткань, не имеющую изнаночной стороны. Ткани же с напечатанным рисунком всегда имеют лицевую и изнаночную стороны, лицевую сторону также называют «набивной».

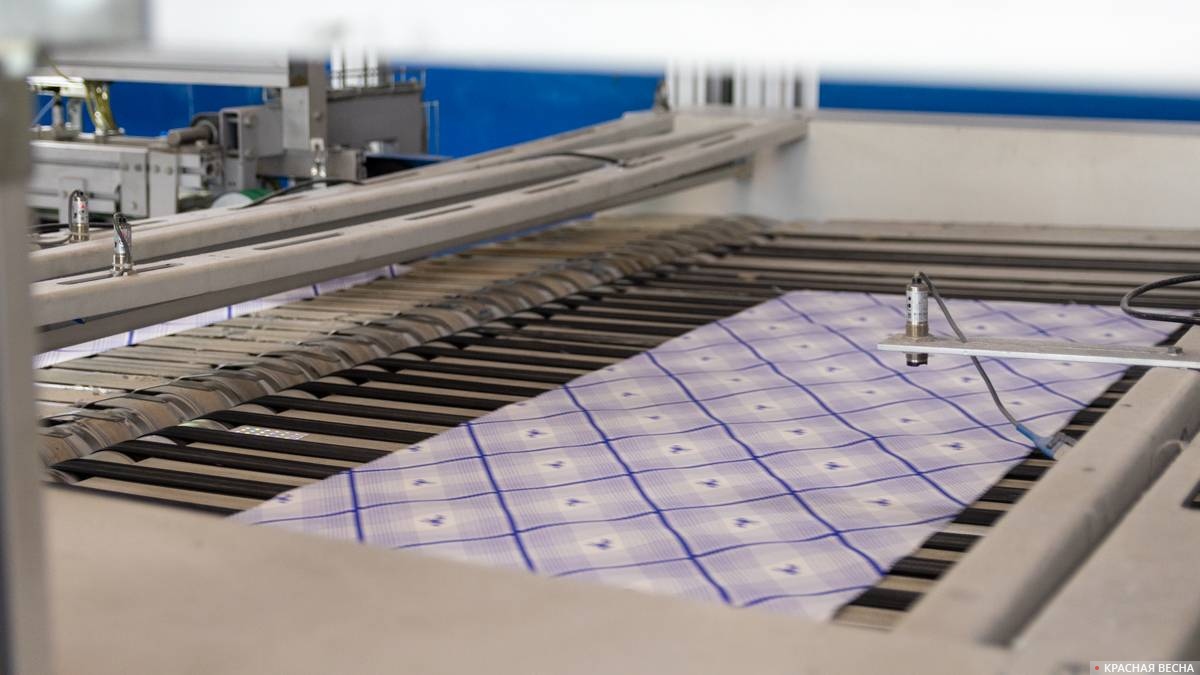

Интересно выглядят станки для печати разноцветных рисунков на ткани. За каждый цвет в рисунке отвечает отдельный вал, наносящий рисунок с помощью цилиндрического сетчатого шаблона.

Станок в этот момент не работал, и мы смогли подойти поближе, чтобы посмотреть на устройство, предназначенное для нанесения рисунка.

После нанесения рисунка ткань проходит термическую обработку, необходимую для качественного запекания краски на хлопковой ткани.

С одной стороны станка стоит рулон с белой тканью, а с противоположной — огромная тележка, в которую попадает ткань с напечатанным рисунком.

Во избежание брака и равномерного распределения краски на рисунке ткань практически на всех этапах производства находится в натянутом состоянии. И почти на каждом станке, как на участке подачи ткани, так и на последних участках, можно разглядеть системы натяжения ткани:

После покраски или печати ткани направляются на этап заключительной отделки, на котором работают станки, способные придать тканям различные качества, включая безусадочность, мягкость, плотность, шелковистость или матовость.

Также нам продемонстрировали другие станки, работающие на этой линии.

Так как производственные линии занимают несколько этажей, нам рассказали о способе транспортировки ткани на верхний этаж, куда она затягивается через техническое отверстие в потолке.

Перед тем как подняться на второй этаж, нам рассказали об одной из разработок ХБК «Шуйские ситцы». Речь шла о запатентованной ткани «Капсула», которая имеет антибактериальные свойства и используется в бактериальных защитных костюмах. Эта ткань пропускает воздух, позволяя телу «дышать», но при этом не пропускает бактерии и вирусы.

Эккурсоводы выдали по небольшому квадратику такой ткани «на память».

На верхнем этаже оказались расположены линии по автоматическому пошиву постельного белья, одного из основных продуктов фабрики.

Первым нас встретил аппарат по автоматическому пошиву наволочек.

Он автоматически нарезает ткань, складывает и сшивает ее. Единственный минус — наволочка на выходе вывернута наизнанку.

Эта проблема решается отдельным работником, который занимается выворачиванием наволочек.

Но так как выворачивать их вручную очень медленно, то этот процесс модифицировали с помощью вакуумного насоса, который засасывает наволочку вовнутрь себя, таким образом выворачивая ее.

Так как этот процесс очень простой, то участникам экскурсии позволили попробовать самим вывернуть несколько наволочек на вакуумном насосе.

Далее нам встретилась швейная машинка, не задействованная в производственном процессе.

Чуть в стороне стояло несколько тележек с тканью.

Постепенно мы дошли до линии автоматического пошива постельного белья.

Она занимала значительно больше места из-за большого размера выпускаемых изделий, управлялась она одним оператором.

Но он, по-видимому, не часто вмешивается в производственный процесс, так как линия работала в автоматическом режиме.

Мы отправились дальше, через отдел упаковки к линиям контроля качества тканей.

Упаковка на фабрике осуществляется вручную.

Отдел отбраковки (или контроля качества), находился в другом конце цеха.

Вскоре мы дошли до отдела по контролю качества, где нам удалось понаблюдать за работой линии контроля и узнать о различных видах брака.

Суть контроля заключается в том, что рулоны ткани перематывают на специальном механизме с большой скоростью, а работники, наблюдая на просвет за тканью, отлавливают брак.

Нам продемонстрировали образцы с различными примерами брака: тут и несовпадение шаблонов по цветной печати, нити другого цвета и множество других случаев, требующих отбраковки.

На этом наша экскурсия по производству закончилась, и мы направились к выходу.

В последнем коридоре, разделяющем производственные цеха от гардероба и выхода из здания, висят плакаты, на которых изображены модели одежды из тканей, выпускаемых фабрикой.

Многие из них были представлены на различных выставках или фестивалях. Все фотографии сделаны внутри производственных цехов.

Спускаясь дальше по лестнице, на одной из площадок можно заметить еще один плакат, на котором представлена политика компании в отношении качества продукции.

Выходя из последнего здания, являющегося проходным пунктом, мы увидели на стене доску почета с фотографиями лучших работников комбината.

После экскурсии нас пригласили в магазин, находящийся при предприятии. Там была широко представлена продукция комбината — от постельного белья до кухонных прихваток и полотенец.