Люди и машины. «Прометей» показал, как создает технологии будущего (ФОТО)

ЦНИИ КМ «Прометей» имени И. В. Горынина входит в состав Национального исследовательского центра «Курчатовский институт». Разработки предприятия направлены на развитие отраслей народного хозяйства, где необходима работа в экстремальных условиях, — при высоких и низких температурах, предельных нагрузках, ядерном облучении, в агрессивных средах. Это судостроение, энергетика, добыча и переработка нефти и газа, оборонная промышленность.

В преддверии своего 80-летия институт представил возможности отечественной научно-производственной базы для отработки новых технологий в области создания материалов. «Прометей» имеет три площадки, в том числе научно-производственный комплекс в Гатчине, где ученые, конструкторы и испытатели проводят эксперименты, проверяют новые разработки в действии.

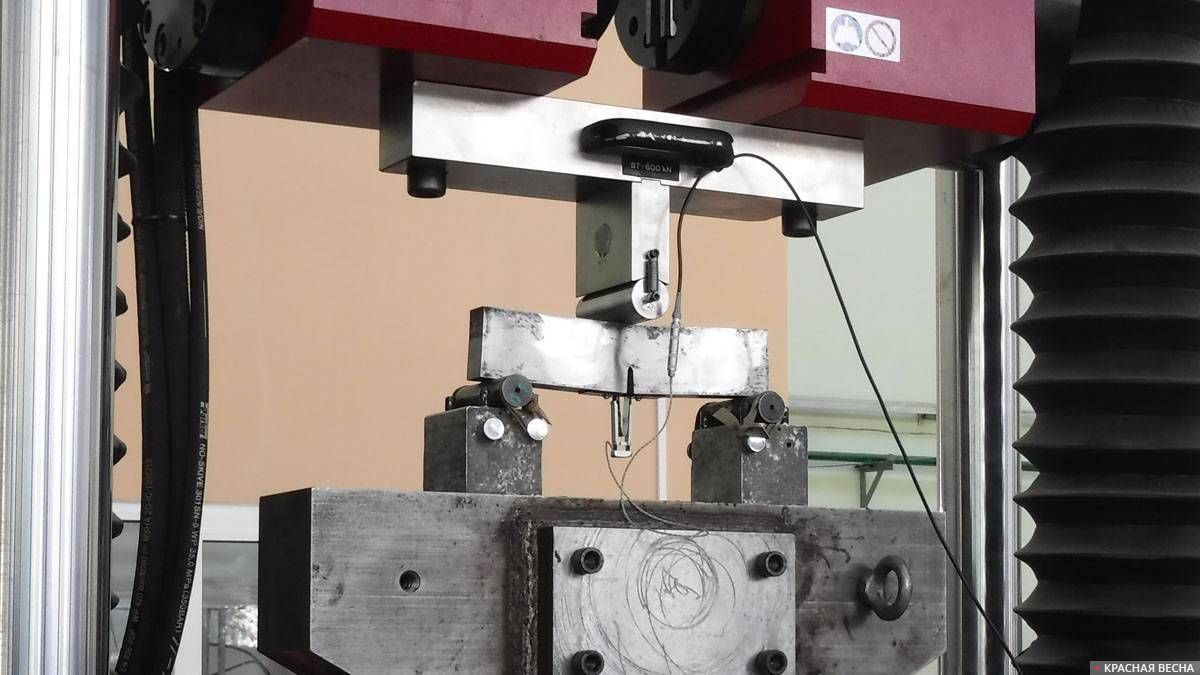

При разработке нового без испытаний не обойтись. Лаборатория коррозионно-механических испытаний

База оборудования для испытания прочности материалов на площадке «Прометея» уникальна. На других научно-производственных предприятиях есть отдельные машины, но нигде в мире нет такого полного состава, сосредоточенного в одном месте. Еще в семидесятых годах прошлого века министр судостроения СССР Борис Бутома выделил $20 млн на приобретение 16 испытательных машин.

Параметры, установленные материаловедами для испытания образцов, не изменяются. Меняются только сами образцы металлов. Поэтому машины, приобретенные в прошлом веке для испытаний, снабжены современными датчиками, компьютерами и продолжают работать. Позднее испытательный парк был дополнен еще пятью современными установками.

Работа некоторых устройств была продемонстрирована журналистам в действии. Так, машина для испытания образцов на разрыв подает минимальную нагрузку в 20 кг/мм и увеличивает ее до тех пор, пока образец не разорвется.

Определяется нагрузка и время ее воздействия на образец до разрушения. А после испытания измеряются параметры самого разрыва, которые позволяют судить о свойствах материала.

Копёр — машина, испытывающая образец на удар с помощью падающего груза. Груз необходимой массы для разрушения падает на испытуемый образец, ударяя его бойком.

По характеру разрушений оценивается вязкость материала, то есть его сопротивление распространению трещин. Как рассказал ведущий инженер Александр Ларионов, чтобы определить безопасные условия использования материала, проводится серия испытаний при разных температурах. Образец охлаждают до нужной температуры в термостатах, и это позволяет предсказать, как будет себя вести материал в Арктике.

Ударную вязкость можно испытывать и с помощью маятниковых копров. Оператор специальными щипцами для центровки закладывает образец в устройство. Взведенный маятник, вращаясь вокруг неподвижной оси, ударяет бойком по образцу, а потом совершает обратное маятниковое движение. Максимальная энергия удара, которую можно достигнуть копром, имеющимся в лаборатории коррозионно-механических испытаний, — 450 Дж.

Приборы измеряют работу, затраченную на разрушение образца. Ведущий инженер лаборатории Александр Бéлков продемонстрировал действие копра, объяснив, что испытания проводятся сериями, и по их результатам определяются необходимые меры для того, чтобы довести характеристики материала до нужных параметров.

С помощью электромеханической испытательной машины LFM испытывают пластичность материала. Под давлением материал изгибается. Машина позволяет дать на образец нагрузку до 100 тонн.

Гендиректор ЦНИИ КМ «Прометей» Алексей Орыщенко пояснил, что на всех образцах делается надрез, чтобы снизить необходимую нагрузку для испытания. В противном случае может понадобиться нагрузка в 1000 или 2000 тонны, и это сильно замедлит ход работы. Материаловеды изучают, как расходится надрез на образце, и с помощью моделирования оценивают, как материал вел бы себя без надреза.

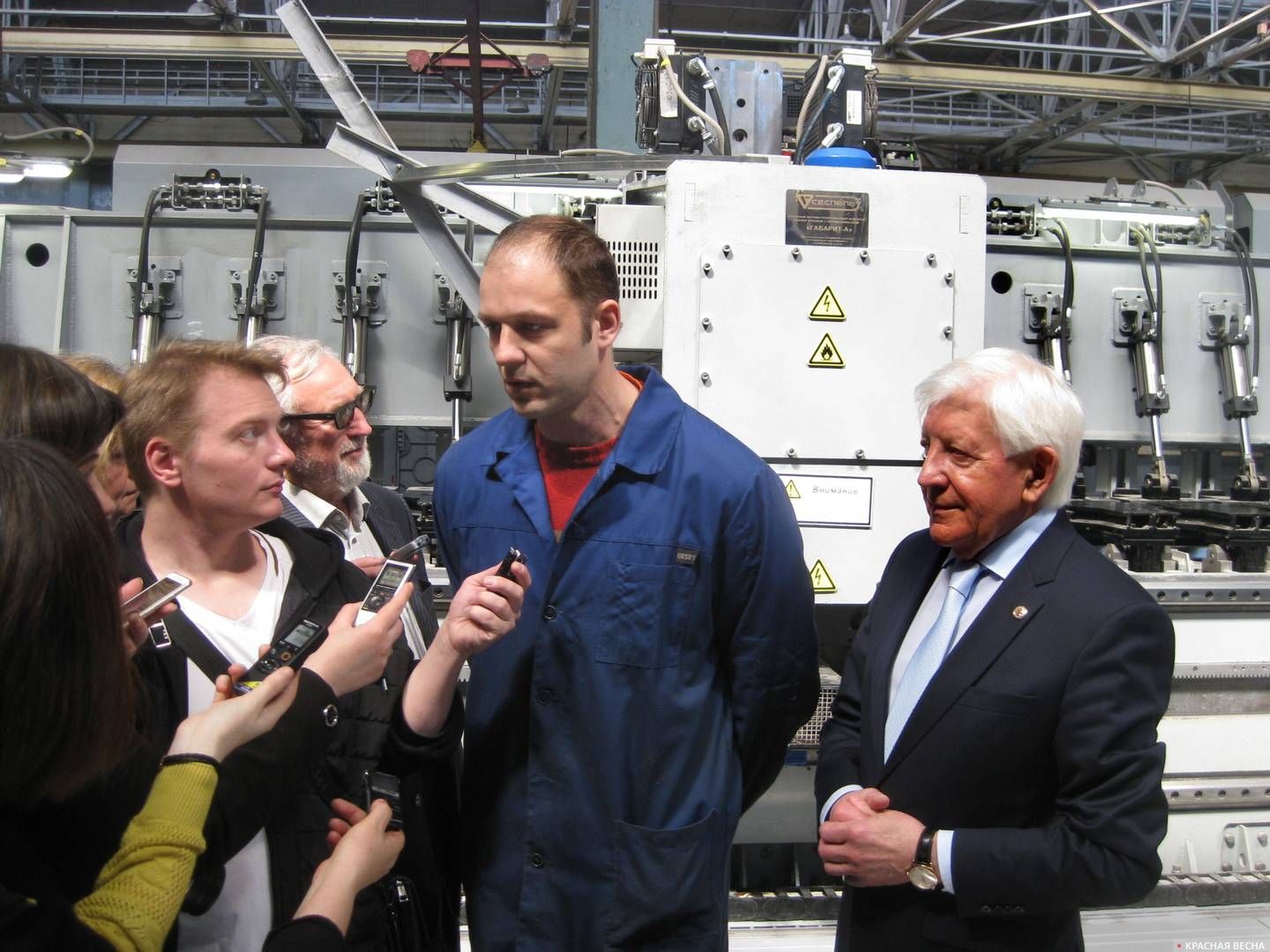

Участок сварки трением. Новому материалу — новая технология сварки

Помимо новых технологических разработок, по специальным заказам на опытной площадке ЦНИИ КМ «Прометей» осуществляется производство готового материала для строительства. Например, создаются легкие и прочные панели для корпусных конструкций судна из алюминиево-магниевого сплава, рецептура которого разработана институтом.

Сварка этих панелей происходит методом трения, который уже давно известен в мире и применяется в ЦНИИ КМ «Прометей» около 15 лет. Однако для нового материала понадобилось адаптировать технологию сварки. Для этого пришлось смонтировать специальную установку, и в 2019 году начато изготовление панелей.

Под действием очень большого давления и вращения инструмента происходит разогревание и соединение частей изделия, шов при таком методе сварки имеет ту же прочность, что и сам материал.

Автор разработки установки для сварки Евгений Олиференко, начальник лаборатории алюминиевых сплавов, сообщил, что до настоящего времени никто еще не сваривал методом трения изделия такой толщины из этого материала. Аналогов изготавливаемых панелей в мире нет. Благодаря прочности можно снизить толщину панелей до 2,3–2,7 мм, и это дает возможность уменьшить вес корпуса судна на 20–25%.

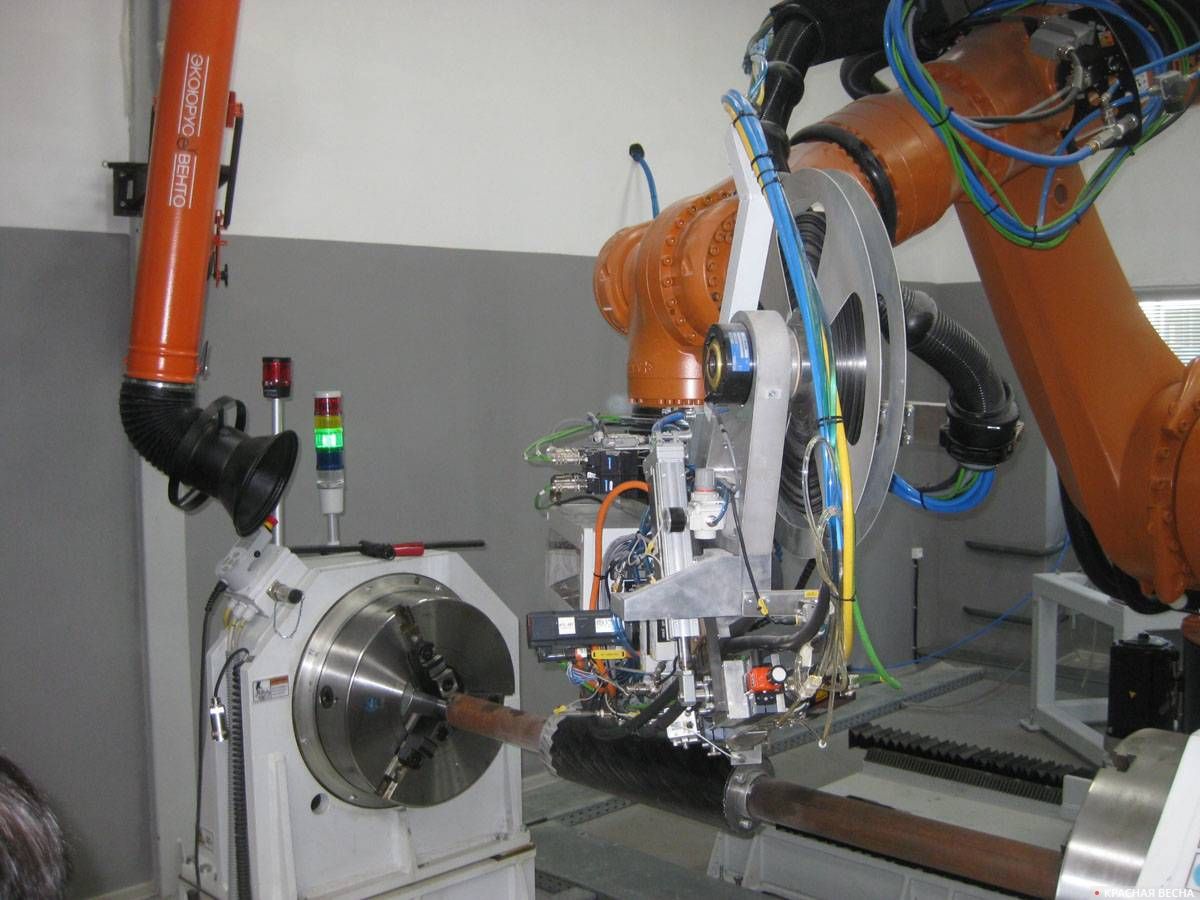

Робот может всё. Участок выкладки полимерных заготовок

В экспериментальном комплексе ЦНИИ КМ «Прометей» есть в наличии механизм для создания из полимеров различных деталей. Материал, с которым работает робот, — отечественного производства. С помощью добавок углепластику придаются необходимые свойства: пластичность, возможность связывания. Затем материал лентой выкладывается на подготовленную заранее модель из стали в соответствии с заданными параметрами. Подогрев обеспечивает спекание слоев. Выкладывающее устройство способно двигаться в пяти плоскостях пространства и выложить любую форму. В процессе работы механизм создает давление в тысячи паскалей.

Как сообщил заместитель директора ЦНИИ КМ «Прометей» Юрий Зеленин, с помощью данной технологии институт выполняет работы по заказу оборонной промышленности. В частности, в планах предприятия — производство разрушаемой крышки для подводного старта ракеты. Необходима конструкция из высокопрочного материала, которая при выходе ракеты раскрывается, а потом закрывается обратно.

Участок гидроабразивной резки. Точность и скорость

Уже три года на научно-производственной площадке «Прометея» резку материалов производят с помощью гидроабразивного метода.

Вода подается под большим давлением, толщина реза определяется крупинкой песка, точность — такого же порядка. Такие возможности позволяют обеспечить производство сложных деталей быстро и без дальнейшей доводки.

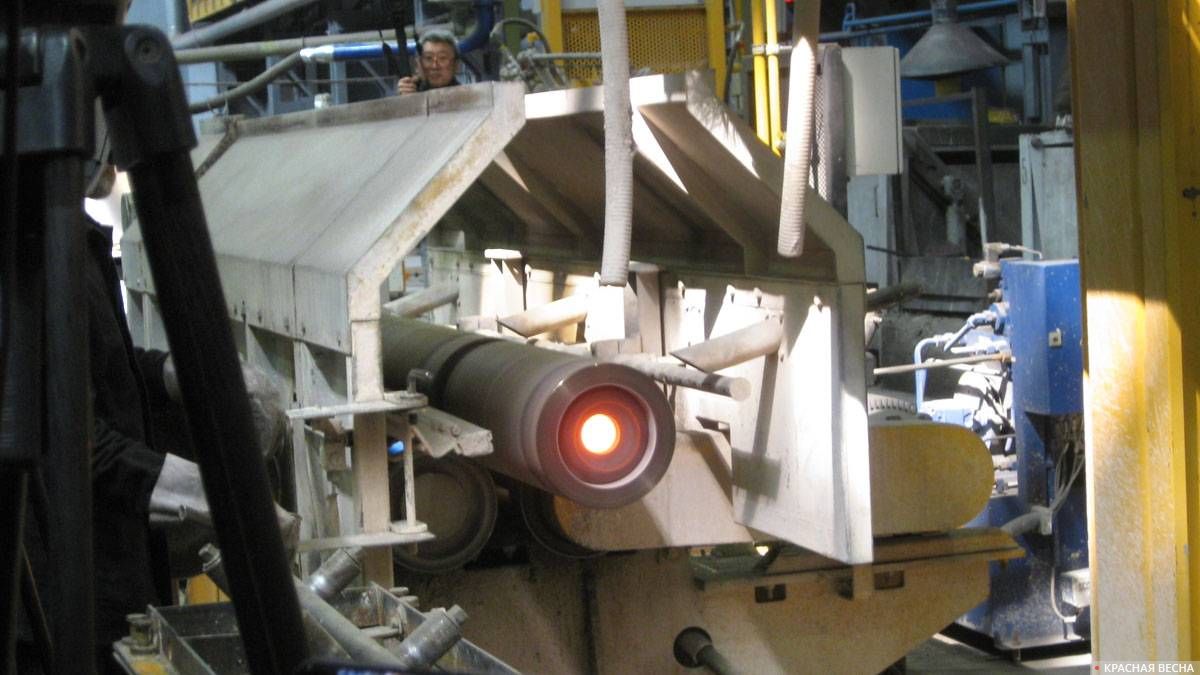

Металлургическое производство. Особый сплав для нефтехимической промышленности

Есть в научно-производственном комплексе и собственное металлургическое производство. На участке изготовления труб методом центробежного литья, который известен еще с двадцатого века, изготавливаются трубы для российской нефтехимической компании «СИБУР Холдинг». Особенностью производства в экспериментальном комплексе «Прометея» является специальный состав сплава, обеспечивающий жаростойкость и прочность металла.

Сплав со сложным химическим составом варится в печах, рассчитанных на 200–400 кг металла. Температура плавления составляет около 1100°С.

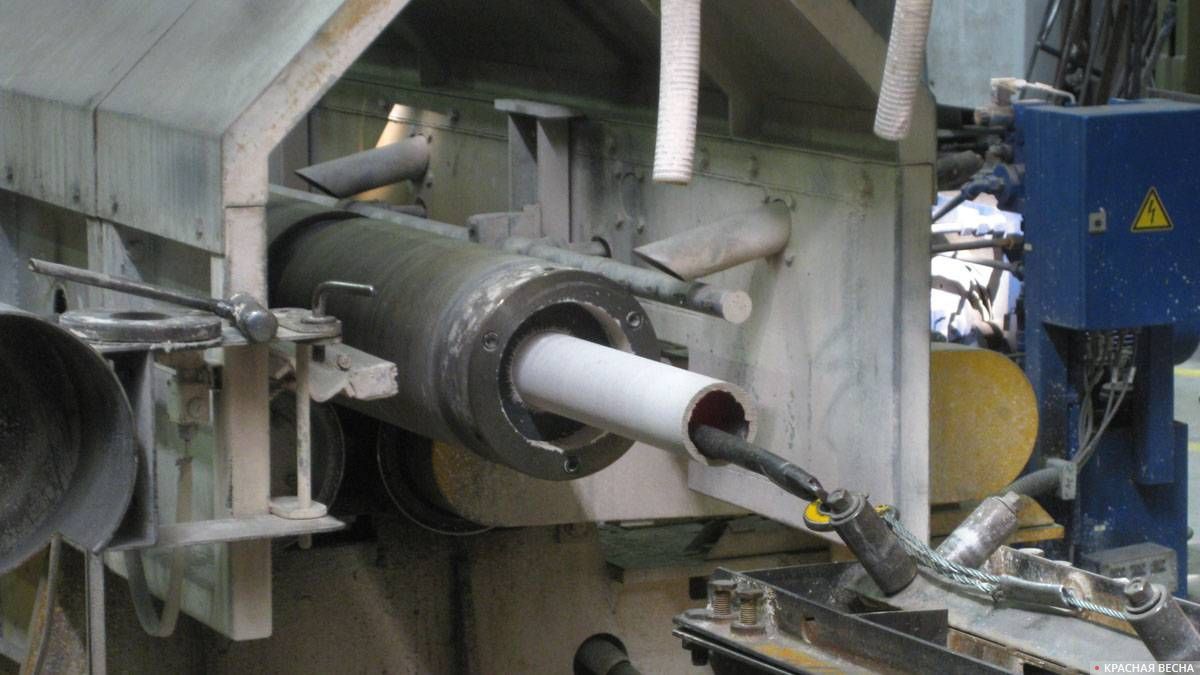

Расплавленный металл подается в предварительно разогретую машину для центробежного литья.

Кокиль (металлическая форма) в установке раскручивается. В результате расплавленный металл равномерно располагается по стенкам формы, при этом можно обеспечить любую толщину получаемой трубы.

Трубы, изготовленные из сплава, разработанного «Прометеем», применяются при высокотемпературном пиролизе нефти. Срок эксплуатации этих изделий — 10 лет, тогда как во всем мире такие трубы используют максимум в течение 5 лет.

Ключ к новым материалам — технология проката. Уникальный прокатный стан

Особой гордостью предприятия является экспериментальный прокатный стан «Кварто 800», который позволяет с помощью изменения технологии проката изменять свойства металла. «Прометей» уже много лет работает в области создания новых конструкционных материалов не за счет варьирования химического состава, а с помощью изменения технологии. В 2008 году, когда был создан подобный стан на «Ижорском заводе» и были получены первые практические результаты, стало ясно, что направление было выбрано правильно.

Комплектующие для опытного прокатного стана «Кварто 800», который с 2014 года стоит на вооружении «Прометея», произведены по российской разработке в Корее. Причем для их создания пришлось использовать российские материалы, так как имевшиеся у изготовителя материалы не смогли обеспечить выполнение технического задания.

Установка позволяет производить максимальное давление металла на валки до 1680 тонн. В результате такого давления прокатный лист уменьшается по толщине в три раза. Чем больше усилие, тем более мелкозернистую структуру можно создать. А чем мельче зерно, тем больше прочность, пластичность и коррозионная устойчивость.

Благодаря горячей пластической деформации получаются материалы, которых нет больше нигде в мире, — их свойства определяет наноструктура металла. Новая технология позволяет получить прочные стали не только одновременно с высокой пластичностью, но и с уменьшением содержания дорогостоящих легирующих добавок, которые добавляют в стали для увеличения прочности.

Результат разработок — срок службы газовых труб увеличился на порядок

Для демонстрации качества материалов, полученных с помощью новой технологии, в лаборатории коррозионно-механических испытаний выставлена газовая труба после испытаний. На натурных полигонных испытаниях труба из нового материала дала разрыв длиной 4 метра, тогда как аналогичные трубы из импортных материалов при той же нагрузке раскрываются значительно больше — на 30 м.

Современные газовые трубы служат всего пять лет, однако материал, произведенный по новой технологии, обеспечивает гарантированную работу трубы в течение 50 лет. Разработанная технология уже передана заводу «Северсталь», который по этим технологиям производит материал для труб.

Стали для судостроения. Больше прочность, экономичнее производство

Еще одной областью, в которой новые материалы найдут применение, станет судостроение. Прочность, необходимую для обычных судов, новая технология может обеспечить сплавом, содержащим всего 1% никеля, для ледоколов — 3%, для глубоководной техники — не более 4%. При этом возможность за счет изменения режима проката получать разные стали из одного и того же сплава очень удобна для производителей. Они могут делать заготовки с базовым составом и использовать их для разных заказов, изменяя прокатный режим — температуру и давление.

Помимо значительного удешевления строительства судов — а снижение содержания никеля в стали при строительстве одного ледокола позволит сэкономить около 2–3 млрд руб. — новые высокопрочные и устойчивые к коррозии материалы значительно увеличат срок эксплуатации ледоколов. Такие стали необходимо использовать при изготовлении передней части ледокола, которая наползает на льдину для ее разрушения весом судна. Ледокол «Лидер» уже будут строить с использованием новых материалов.

В мире нигде, кроме России, нет прокатных станов, которые могут создать давление, необходимое для реализации новой технологии. В России на производстве стоят три таких стана — на Выксунском металлургическом заводе, Магнитогорском металлургическом комбинате и в компании «Северсталь». ЦНИИ КМ «Прометей» начал разработку ГОСТов, что позволит внедрить технологии создания сверхпрочных материалов на отечественных предприятиях.

Стратегия института — от научных разработок к промышленному производству

Как подчеркивают в институте, принципом работы предприятия стало не только создание новых материалов, но и разработка всей цепочки технологий их промышленного производства. За соблюдением технологий осуществляется авторский надзор, обеспечивается сопровождение изготовленных по новым технологиям изделий в процессе эксплуатации.

Показанные журналистам участки экспериментального комплекса — лишь малая доля лабораторий в составе научно-производственной базы института. Есть еще участки газотермических покрытий, гамма-и рентгеноконтроля, физико-химических методов исследования, лазерной сварки, стереолитографии, электрохимической защиты от коррозии и другие.

ЦНИИ КМ «Прометей» Национального исследовательского института «Курчатовский институт» был создан в 1939 году для производства танковой брони и внес значительный вклад в победу страны в Великой Отечественной войне. В дальнейшем государство обеспечивало финансирование разработок института, в том числе и фундаментальные исследования. Сегодня эти исследования проводятся параллельно с выполнением заказов на разработку материалов для нужд промышленности, финансирование поисковых работ осуществляется за счет прибыли, которую получает предприятие. Институт остается на передовых позициях и продолжает работать на благо Отечества.