Как быть с крылом МС-21 и микросхемами. РФ лишилась своей эпоксидной смолы

Отсутствие в России собственных производственных цепочек важнейших продуктов индустриальной экономики несет серьезнейшую угрозу нашей национальной безопасности и ограничивает возможности развития страны.

Ранее мы касались газо- и нефтехимических производств, а сегодня поговорим о возрождении производства эпоксидных смол в России.

Читайте также: Перспективы Амурского ГХК

Читайте также: Цели и препятствия Иркутской нефтяной компании

Материалы на основе эпоксидных смол широко применяются в самых разных областях нашей жизни. В микроэлектронике, где они используются для фиксации и герметизации микросхем; в строительстве в качестве составных частей лаков и красок, полов со специальными свойствами. Например, при строительстве современных объектов, начиная от больниц и заканчивая пищевыми и военными предприятиями, наливной пол на основе эпоксидной смолы является распространенным, а иногда и единственно возможным решением. Клеи на основе «эпоксидки» очень популярны в быту.

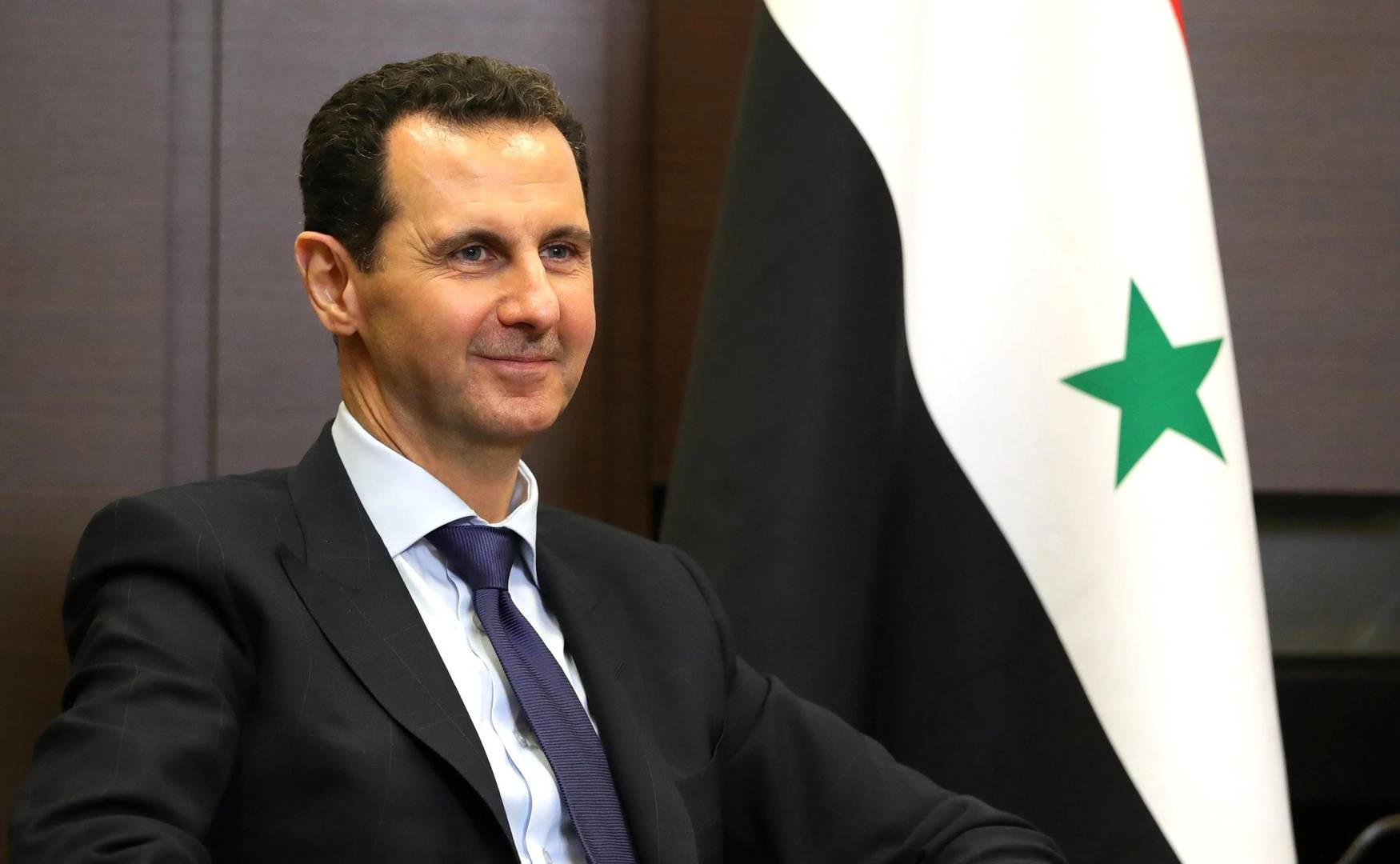

Наконец, в современной авиационной технике использование композитных материалов на основе эпоксидных смол позволяет снизить массу изделия и, соответственно, расход топлива. В новейшем российском самолете МС-21 будут композитные центроплан и консоль крыла, горизонтальная и вертикальная хвостовая часть. Их будут делать на основе углеродной ткани и эпоксидных смол.

Широкое применение этого материала связано с его уникальными для полимеров свойствами, такими, как минимальная усадка в процессе отверждения, химическая инертность, механическая долговечность, высокая адгезия к любым типам поверхности. Отсутствие полноценного цикла выпуска эпоксидных смол в России несет серьезную угрозу нашей безопасности.

О ситуации в области синтеза эпоксидных смол, о проблемах и способах их преодоления ИА Красная Весна поговорила с Максимом Николаевичем Махиным, кандидатом химических наук, сотрудником института нефтехимического синтеза РАН.

Общение с ним состоялось в его лаборатории химии углеводородов. Здесь разработаны и подготовлены к внедрению технологии производств различных марок эпоксидных смол и, что крайне важно, технология производства эпихлоргидрина — ключевого сырьевого компонента, из которого эти самые смолы и делают. Мы хотели разобраться, что же мешает внедрению разработанных технологий, притом что в восстановлении цепочки производства эпоксидных смол в России заинтересованы многие.

Эпоксидные смолы: история создания материала и развитие производства

ИА Красная Весна: Максим Николаевич, расскажите об открытии эпоксидных смол и об их применении.

Максим Махин: Первую эпоксидную смолу получил в 1936 году швейцарский ученый Пер Кастан реакцией бисфенола А с эпихлоргидрином, получив продукт янтарного цвета. Эта реакция до сих пор используется для получения большинства смол.

На основе бисфенола А производят около 75% всех эпоксидных смол в мире, а эпихлоргидрин по-прежнему служит ключевым сырьем практически для всех продуктов этой отрасли.

Свойства отвержденного материала оказались уникальными. Первое промышленное производство появилось после войны в 1947 году. С 60-х годов прошлого века начался резкий рост потребления эпоксидных смол за счет их применения в электронике, строительстве и в качестве защитных материалов.

Основной областью применения эпоксидных смол являются защитные покрытия; сферы применения сегодня самые разные. Их используют и в детских игрушках, и в космических ракетах.

ИА Красная Весна: Расскажите про мировые рынки производств и потребления эпоксидных смол?

Максим Махин: В 90-х годах основными потребителями эпоксидных смол были США, Западная Европа, Япония. К 2005 году мировое производство достигло 1,5 млн тонн в год. Тогда же начинается перераспределение рынков как производства этих смол, так и их потребления в пользу стран юго-восточной Азии. В первую очередь, речь идет о Китае, в котором на тот момент заявили о желании к 2010 году довести потребление до 1 млн т. В наше время на долю Китая приходится чуть менее 50% производимых эпоксидок из общих 4 млн тонн.

Производство эпоксидной смолы в СССР и современной России

Честным подходом при описании практически любого крупного производства в нашей стране является обсуждение советского задела. Чаще всего именно в советскую эпоху отрасли вышли на более или менее продвинутые стартовые позиции.

ИА Красная Весна: Давайте поговорим о нашей стране…

Максим Махин: В Советском Союзе тоже был свой бум применения эпоксидных смол тогда же, когда это происходило во всем мире, что было результатом программы ускоренной химизации народного хозяйства СССР. В этот период были введены в эксплуатацию крупные предприятия по выпуску смол в Дзержинске, Уфе, Ленинграде, Сумгаите, Котовске, а также целый ряд менее тоннажных производств, которые часто базировались на лакокрасочных заводах. Все сырьевые компоненты, конечно же, производились у нас; тогда зависимость от импорта химических отраслей была неприемлема.

В Уфе и Новокуйбышевске делали бисфенол А, в Стерлитамаке и Усолье Сибирском — эпихлоргидрин. Также в Стерлитамаке на ПО «Каустик» запустили многотоннажное производство отвердителей. В результате в 80-х годах отечественная промышленность производила около 55 тыс. тонн в год эпоксидных смол и почти 7 тыс. тонн в год отвердителей к ним. Это составляло примерно 10% от мирового потребления.

Большую роль в развитии эпоксидной промышленности СССР сыграл Донецкий НИИ Пластмасс, координирующий все исследовательские работы в данном направлении. За 20 лет в этом институте были разработаны сотни марок смол и отвердителей. Часть из них были внедрены в промышленное производство, а многие малотоннажные продукты выпускались прямо на базе института мелкими партиями, что позволяло быстро реагировать на нестандартные пожелания заказчиков, поставляя им необходимые продукты сразу в мелкосерийных количествах.

ИА Красная Весна: Что произошло после распада СССР?

Максим Махин: После распада СССР для отрасли наступили тяжелые времена. Помимо общих проблем, присущих 90-м годам, важным моментом стало то, что предприятия и институты оказались в разных странах. Отлаженное взаимодействие как между ними, так и с потребителями, было нарушено, производства стали закрываться одно за другим.

С начала 90-х годов фактически прекратили свое существование лаборатории в Донецке и Москве. Поэтому за все прошедшие годы в России не появилось ни одной новой марки смолы, выпускаемой в промышленном масштабе.

Не буду перечислять отдельно все крупные предприятия, которые прекратили свое существование, можно просто сказать, что закрылись они все. Развал, который творился в 90-х, коснулся всех отраслей. Сложилась ситуация, когда производителям смол было просто некуда сбывать свою продукцию — начались закрытия заводов. Эта участь постигла и производство эпихлоргидрина — не стало смолы, оно, как ключевое сырье для ее производства, тоже оказалось не нужно. Вся цепочка развалилась, в первую очередь, из-за снижения спроса у потребителей.

Сейчас осталось два предприятия, которые упоминаются в качестве отечественных производителей эпоксидной смолы. Дзержинский завод им. Свердлова, выпускающий смолу марки ЭД-20 (одна из самых универсальных по применению смол, давно выпускаемых в СССР) для военных нужд в соответствии с советским ГОСТом. Мощности у них низкие — 500–1000 тонн в год.

Также я много наслышан о фирме «ХИМЭКС Лимитед». Помимо того, что они являются дистрибьюторами зарубежных компаний, есть и собственное малотоннажное производство эпоксидной смолы, отвердителей и готовых композиций.

Экономика производства эпоксидных смол

Сложность современной ситуации для национальных производителей в том, что лишенные защитных мер государства, они должны работать сразу на международном рынке. Проблема не столько в том, что за рубежом «недружественная атмосфера», а в том, что никакой своей атмосферы в стране нет.

ИА Красная Весна: Какова емкость рынка эпоксидных смол в современной России?

Максим Махин: Импортные смолы сейчас занимают доминирующее положение на нашем рынке. Уровень потребления в России разные источники оценивают в 60–80 тыс. тонн в год. Нижняя граница — это официальные данные Минпромторга за прошлый год. Они учитывают смолу, которую уже используют наши потребители. Многие представители отрасли смотрят на перспективу и дают оценку потребления выше. Согласен с ними, надо рассматривать потребление не только самой смолы, а еще и импортных продуктов, которые содержат в себе отвержденные композиции.

Например, ввели санкции на микроэлектронику, у нас ответили, что сами чипы сделаем. А компаунды заливочные для них продолжим покупать у Тайваня? И какое же это импортозамещение?!

А у МС-21 — крыло из эпоксидных композитов. Так откуда брать смолу для крыльев? Поэтому нельзя ориентироваться только на таможенные декларации и не смотреть в будущее. Ведь действительно странно, что потребность в эпоксидных смолах в России в 2023 году находится на одном уровне с производством в СССР в 1985-м.

О том, что можно сделать в нынешней ситуации, чтобы Россия не зависела от иностранных «партнеров», мы поговорим в следующей статье.